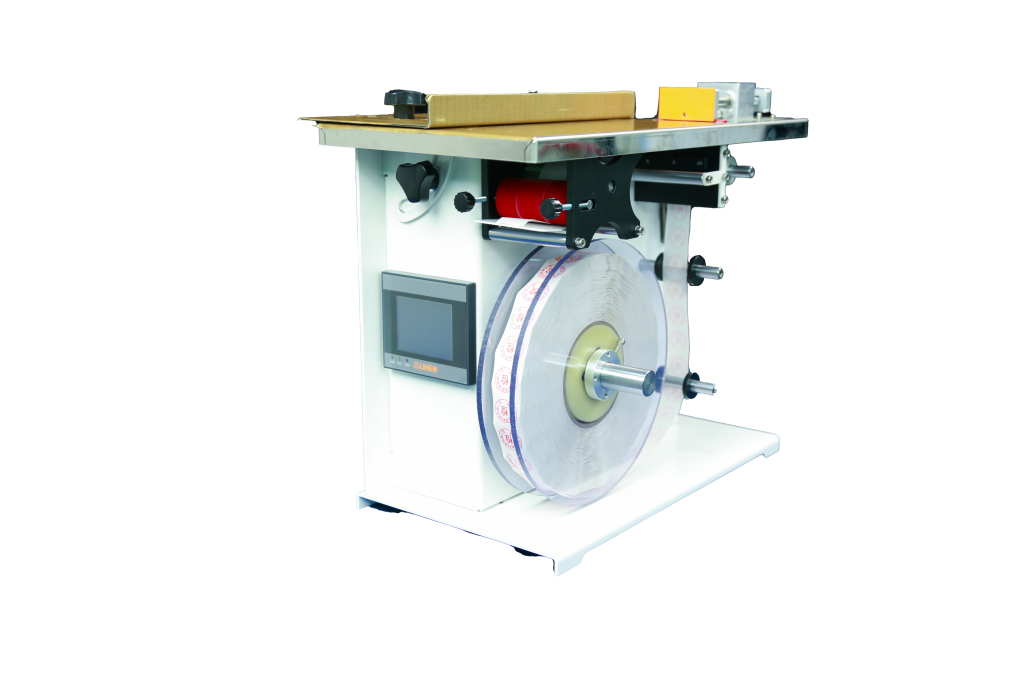

在自动化贴标生产线上,你是否反复被这样一个问题困扰:标签总是贴得靠前或靠后,即使机械结构纹丝未动? 这通常并非硬件故障,而往往源于一个关键时序参数的设置——“物料延迟”(或称贴标延时)。掌握它,就等于握住了解决贴标位置偏差的第一把钥匙。

一、什么是“物料延迟”?设备的“大脑反应时间”

简单来说,“物料延迟”是贴标设备控制系统中的一个可调节的等待时间。它定义了从检测传感器(通常为测物电眼)感应到产品瞬间,到贴标机构执行贴标动作之间的时间差。

为什么必须存在这个“延迟”?

因为“看见”和“贴上”发生在两个不同的物理位置。产品被电眼检测到后,需要由传送带精准输送到贴标头正下方。这段输送行程需要时间。“物料延迟”正是为了精准补偿这段距离差,让控制指令的发出时机与产品到达的时机实现完美同步。

二、工作原理图解:一个完美的触发与执行链条

其工作流程是一个精准的时序控制过程:

- 触发时刻:产品在传送带上运动,经过测物电眼时被瞬间检测到,生成一个触发信号。

- 延时与同步:该信号送达控制器,控制器启动内部计时,计时长度即为您设定的 “物料延迟”值。在此期间,产品继续向贴标工位匀速移动。

- 执行时刻:当预设的延迟时间耗尽,控制器立即向贴标头发出“贴标”指令。此时,产品应刚好运动至贴标头正下方,从而实现标签的精准贴附。

核心逻辑:调节“物料延迟”,本质上就是在调节“发出贴标指令的时机”。时间设得准,标签就贴得准。

三、手把手调试指南:三步解决位置偏差

遇到贴标位置不准,请按此逻辑判断与操作:

- 情况一:标签贴得靠后(产品已过,标签才下)

- 诊断:贴标指令发晚了,产品已经部分或完全通过了贴标头。

- 解决方案:减小“物料延迟”值。

- 情况二:标签贴得靠前(产品未到,标签已下)

- 诊断:贴标指令发早了,标签落下时产品还未到位。

- 解决方案:增大“物料延迟”值。

具体操作步骤:

- 定位参数:在贴标机的控制器(触摸屏或PLC设置界面)上,找到名为 “物料延迟”、“贴标延时”、“Labeling Delay”或“Trigger Delay” 的参数。单位通常是毫秒(ms)。

- 基准测试:使用一个标准产品,以正常生产速度进行测试。

- 微量精细调节:

- 观察首次贴标结果,根据上述原则判断调节方向。

- 建议以 10-50ms 为步长进行微调(速度越快,步长应越小)。

- 每次调整后,让产品连续通过多个,观察效果的稳定性。

- 重复此过程,直至标签能稳定、精准地贴在目标位置中央。

四、核心调试技巧与重要关联因素

- 快速判断法(归零法):初次调试或偏差较大时,可先将延迟时间设为0。观察标签偏差的方向和大致量级,能帮你快速锁定调节方向(加或减)并估算调节量。

- 理解“负延迟”概念:在高端或特定布局的设备中,参数可能支持负值。如果测物电眼安装在非常靠近贴标头下游的位置,可能需要设置“提前触发”(即负延迟),这意味着电眼一检测到产品,控制器就立即发出指令,以补偿信号处理和执行机构的固有延迟。

- 速度是关键变量:传送带速度直接影响所需延迟时间。速度越快,产品走过相同距离所需时间越短。因此,一旦生产线速度发生变更,必须重新微调“物料延迟”参数。 最佳实践是在稳定的标准生产速度下进行此项调节。

- 与电眼安装位置联动:电眼与贴标头之间的距离是计算延迟时间的物理基础。距离越远,通常所需的正向延迟时间越长。

五、总结

“物料延迟”是衔接“检测”与“执行”的核心时序桥梁,是贴标机控制系统的“智能缓冲”。 它通过一个简洁的时间参数,巧妙而精准地补偿了产品从被“发现”到被“贴上”之间的物理行程与系统响应时间差。

精准理解和熟练调节此参数,能够解决绝大多数因触发时序不同步导致的贴标位置不准问题,是保障自动化贴标生产高效、高质、稳定运行的关键技术环节。牢记 “靠前则加,靠后则减” 的八字口诀,结合精细微调,你便能轻松驾驭贴标精度。